在污水处理厂和工业废水处理过程中,絮凝剂的使用起着关键性的作用。特别是初沉池这一环节,需要添加絮凝剂PAM以沉淀悬浮颗粒,并进一步将污泥进行浓缩脱水。然而,絮凝剂的添加量以及类型选择都需要严格控制,否则导致初沉池污泥不沉淀而上浮,进而影响后续处理过程的效果。

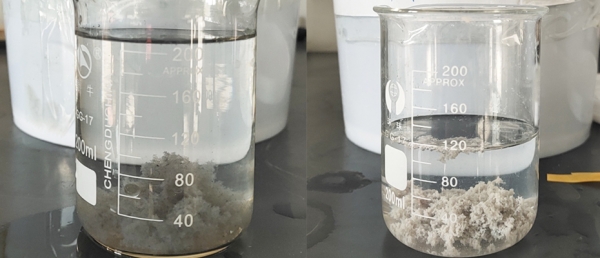

阴离子聚丙烯酰胺主要用于污水的絮凝沉淀处理。当其使用量不足时,产生的絮体较小,导致沉淀速度缓慢,使得污泥容易随着水流上浮。同时,如果所选的阴离子聚丙烯酰胺分子量过低,其吸附架桥作用会不够强大,絮凝后的絮体也会比较小,这同样会增加污泥随水浮动的风险。为了应对这种情况,可以通过增加絮凝剂的用量或选择较高分子量的絮凝剂来改善问题。

从整个污水处理系统的工作负荷来看,PAM絮凝剂用在初沉池后污泥上浮的原因包括以下两个方面:

1. 絮凝剂投加量的调整没有及时跟随污泥水浓度的变化,造成在污泥浓度高的情况下絮凝用量不足,而在污泥浓度低的时候则絮凝剂过量。这两种情况都不利于沉淀区絮体颗粒的有效沉降,会导致污泥上浮。

2. 沉淀区的排泥操作基于污水流量和污泥液位来进行设定,但这种方式会在污泥浓度较低的时候导致过度排泥,在污泥浓度较高的时候排泥量又不足。这样的操作会引起沉淀区污泥液位的大幅波动,从而削弱了沉淀池应对冲击负荷的能力。漂浮的污泥如果回流到处理系统中,不但增加了系统的处理负担,还在沉淀后重新进入沉淀池,形成冲击负荷和恶性循环。

污泥上浮的问题可以由多种因素引起,因此对污水处理厂而言,能够及时发现问题并采取相应的对策是确保系统稳定和高效运行的关键。正确的做法应该是监测污泥的性质和浓度,根据实时数据调整絮凝剂的投加量,优化排泥操作,以及时适应不断变化的工作条件。此外,还应考虑定期评估絮凝剂的性能,以保证选用的絮凝剂能够满足当前处理需求。通过这些措施,可以更大限度地减少污泥上浮的发生,确保污水处理流程的顺利进行。